English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Opinioni guida sulla linea di produzione di estrusione di profili in plastica

2021-08-04

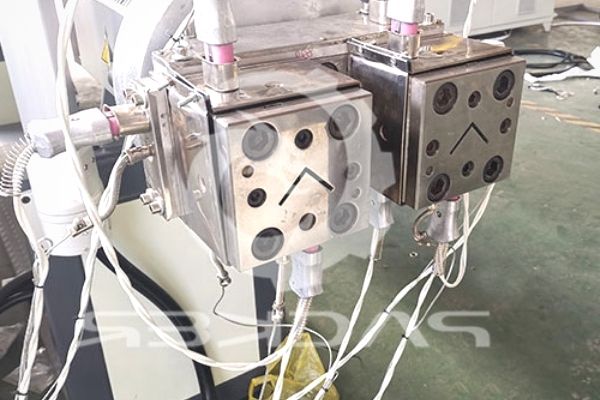

RUGAO PACKER MACHINERY CO., LTD è un'impresa professionale specializzata nella ricerca e sviluppo, produzione e vendita di macchinari per la plastica. L'azienda dispone di tecnologia avanzata in patria e all'estero, concentrandosi sul miglioramento tecnologico e sullo sviluppo continuo di nuovi prodotti. L'azienda è specializzata nella produzione e nel funzionamento: linea di produzione di tubi,linea di produzione di estrusione di profili in plastica, linea di granulazione per riciclaggio ecologica, estrusore, frantoio, vite a botte e varie macchine ausiliarie in plastica e altri prodotti!

Il nostro vantaggio centralizzato

L'azienda dispone di un team di servizi di marketing e produzione tecnica efficiente e di alta qualità per fornire ai clienti in patria e all'estero un supporto tecnico pratico, professionale e completo e un servizio post-vendita. L'azienda è sempre attenta ai nuovi prodotti e tecnologie nel campo delle materie plastiche. È al passo con i tempi, applica concetti avanzati e tecnologie mature e perfette allo sviluppo di nuovi progetti, considera in modo completo il progresso tecnologico e la razionalità economica e si impegna a creare valore per il cliente. I nostri obiettivi sono il piano giusto, la capacità di produzione rapida e la capacità di elaborazione professionale in loco.

Precauzioni durante l'estrusione del profilo

①. Con l'aiuto della pressione del vuoto negativa, il materiale verrà strettamente assorbito sulla parete dello stampo di modellatura e l'acqua di raffreddamento nello stampo di modellatura del vuoto verrà raffreddata e solidificata. Il corretto controllo del grado di vuoto influirà direttamente sulla qualità del prodotto. Se il vuoto è troppo basso, la forza di assorbimento del parison è insufficiente, è difficile che il prodotto raggiunga la forma predeterminata e la qualità dell'aspetto e l'accuratezza dimensionale sono inadeguate; se il vuoto è troppo elevato, la resistenza aumenterà, causerà l'accumulo di materiali all'ingresso dello stampo di formatura sottovuoto, o anche in casi gravi. Tirare fuori il profilo. Idealmente, la temperatura dell'acqua di raffreddamento è compresa tra 18°C e 22°C durante il processo di estrusione e la pressione dell'acqua adeguata dovrebbe essere maggiore di 0,2 MPa.

②. L'aumento della pressione di iniezione può aumentare lo stress di taglio e la velocità di taglio del fuso, il che aiuta ad accelerare l'effetto di orientamento del polimero. Pertanto, l'aumento della pressione di iniezione e della pressione di mantenimento rafforzerà l'effetto di cristallizzazione e orientamento e la densità del prodotto aumenterà rapidamente con l'aumento della pressione di mantenimento.

③. L'orario di chiusura influenzerà l'effetto di orientamento. Se il movimento termico delle macromolecole è ancora forte dopo l'arresto del flusso di fusione, l'unità orientata si rilasserà nuovamente, dando luogo a un prodotto di deorientamento. L'uso di cancelli di grandi dimensioni ha un raffreddamento più lento, un tempo di saldatura più lungo e un tempo di flusso di fusione più lungo, migliorando così l'effetto di orientamento, in particolare l'orientamento all'ingresso è più evidente, quindi è più facile mantenere l'effetto di orientamento con il cancello diretto rispetto al punto cancello.

Stampo a iniezione con scarico automatico della filettatura Per le parti in plastica con filettature, quando è richiesta la sformatura automatica, è possibile posizionare un nucleo o un anello filettato ruotabile sullo stampo e utilizzare l'azione di apertura dello stampo o il meccanismo di rotazione della macchina per lo stampaggio a iniezione, oppure un speciale Il dispositivo di trasmissione mette in rotazione l'anima filettata o la ghiera filettata, estraendo così la parte in plastica. Lo stampo a iniezione dei corridori si riferisce al metodo di riscaldamento adiabatico del corridore per mantenere la plastica tra l'ugello e la cavità della macchina per lo stampaggio a iniezione in uno stato fuso in modo che non vi sia condensa nel sistema di colata quando lo stampo viene aperto e il la parte in plastica viene rimossa. Il primo è chiamato stampo a iniezione a canale adiabatico, mentre il secondo è chiamato stampo a iniezione a canale caldo.

Se sulla superficie della parte in plastica è presente un sottile strato di sostanza bianco lattiginosa, la velocità di iniezione può essere opportunamente ridotta. Se la prestazione di dispersione del riempitivo è troppo scarsa e la brillantezza della superficie è scarsa, è necessario passare a una resina con migliore scorrevolezza o a una vite con una maggiore capacità di miscelazione. Anche lo stampaggio di materie prime che non soddisfano i requisiti per l'uso porterà ad una scarsa lucentezza superficiale delle parti in plastica.

I motivi e i metodi di trattamento sono i seguenti: l'umidità o altro contenuto volatile nella materia prima di stampaggio è troppo elevato e i componenti volatili si condensano tra la parete della cavità dello stampo e la massa fusa durante lo stampaggio, con conseguente scarsa lucentezza superficiale dello stampo. parte in plastica. Le materie prime dovrebbero essere pre-essiccate. Le materie prime o i coloranti si decompongono e cambiano colore e causano scarsa lucentezza, pertanto è necessario utilizzare materiali e coloranti con resistenza alla temperatura più elevata.